Велосипедные очки завод

Завод по производству велосипедных очков – это не просто место, где собираются линзы и оправы. Это сложный процесс, требующий внимания к деталям и понимания потребностей конечного потребителя. Многие считают, что это достаточно простая сфера, но на деле здесь скрывается множество нюансов, от выбора материалов до контроля качества. В этой статье я поделюсь своим опытом, основанным на работе с несколькими производителями.

Основные Этапы Производства Велосипедных Очков

Первое, что стоит понимать – это цепочка производства. Она начинается с проектирования, затем – выбор материалов, формовка линз, изготовление оправы, сборка, контроль качества и, наконец, упаковка. Каждый из этих этапов имеет свои особенности и критически важен для конечного результата. Например, выбор полимера для линз напрямую влияет на их оптические свойства, устойчивость к царапинам и безопасность.

Часто встречается заблуждение, что дешевле всего закупать готовую оправу и линзы. Да, это может показаться экономичным решением, но в долгосрочной перспективе это может привести к проблемам с качеством и репутацией. В случае с велосипедными очками, где важна функциональность и безопасность, лучше инвестировать в качественные компоненты, произведенные с соблюдением стандартов.

Линзы: Материалы и Технологии

Материалы для линз – это целый спектр полимеров, каждый из которых обладает своими характеристиками. ТПУ (термопластичный полиуретан) – один из самых популярных вариантов благодаря своей прочности и ударопрочности. PC (поликарбонат) – еще один распространенный материал, отличающийся высокой устойчивостью к царапинам. Но есть и более продвинутые материалы, такие как Trivex, которые обладают превосходными оптическими свойствами и высокой ударопрочностью. Выбор зависит от назначения очков: для катания по бездорожью лучше подойдет прочный поликарбонат, а для езды по городу – более легкий и комфортный Trivex.

Технологии обработки линз также играют важную роль. Например, многослойное покрытие не только защищает от царапин и бликов, но и повышает оптическую чистоту. А ультрафиолетовая защита обязательна для солнцезащитных велосипедных очков.

Оправы: От Пластика до Металла

Оправы – это то, что определяет внешний вид и комфорт очков. Они могут быть изготовлены из различных материалов: пластмассы (нейлон, поликарбонат, ацетат), металла (алюминий, титан, сталь) или их комбинаций. Пластиковые оправы обычно более легкие и дешевые, но металлическая оправа может быть более прочной и долговечной.

Ключевой момент при выборе оправы – это ее соответствие форме лица и обеспечение надежной фиксации. Слишком тугая оправа будет давить, а слишком свободная будет сползать. При производстве велосипедных очков, оправа должна быть устойчива к ударам и вибрациям, а также соответствовать требованиям безопасности.

Проблемы с Качеством Оправ

Встречаются ситуации, когда даже при использовании качественных материалов, оправы оказываются недолговечными. Причина часто кроется в недостаточном контроле качества на этапе производства. Например, плохо обработанные края, дефекты полировки, слабые соединения – все это может привести к быстрому износу оправы. Мы однажды столкнулись с партией очков, где диаметр дужки был неровным, что делало их неудобными в носке. Потеря материала в определенных местах также была проблемой. Именно поэтому так важен тщательный контроль качества на каждом этапе.

Контроль Качества: Необходимость и Методы

Контроль качества – это неотъемлемая часть производства велосипедных очков. Он должен осуществляться на каждом этапе – от проверки качества входящих материалов до финального осмотра готовой продукции. Нельзя сэкономить на этом пункте, потому что это напрямую влияет на безопасность и удовлетворенность клиентов.

Основные методы контроля качества включают визуальный осмотр, проверку оптических свойств линз, испытания на ударопрочность, проверку прочности оправы и функциональность механики. В последнее время все большую популярность приобретают автоматизированные системы контроля качества, которые позволяют выявлять дефекты более точно и быстро. Для нас важным показателем является соответствие продукции международным стандартам безопасности, таким как EN 166.

Опыт работы с производителями

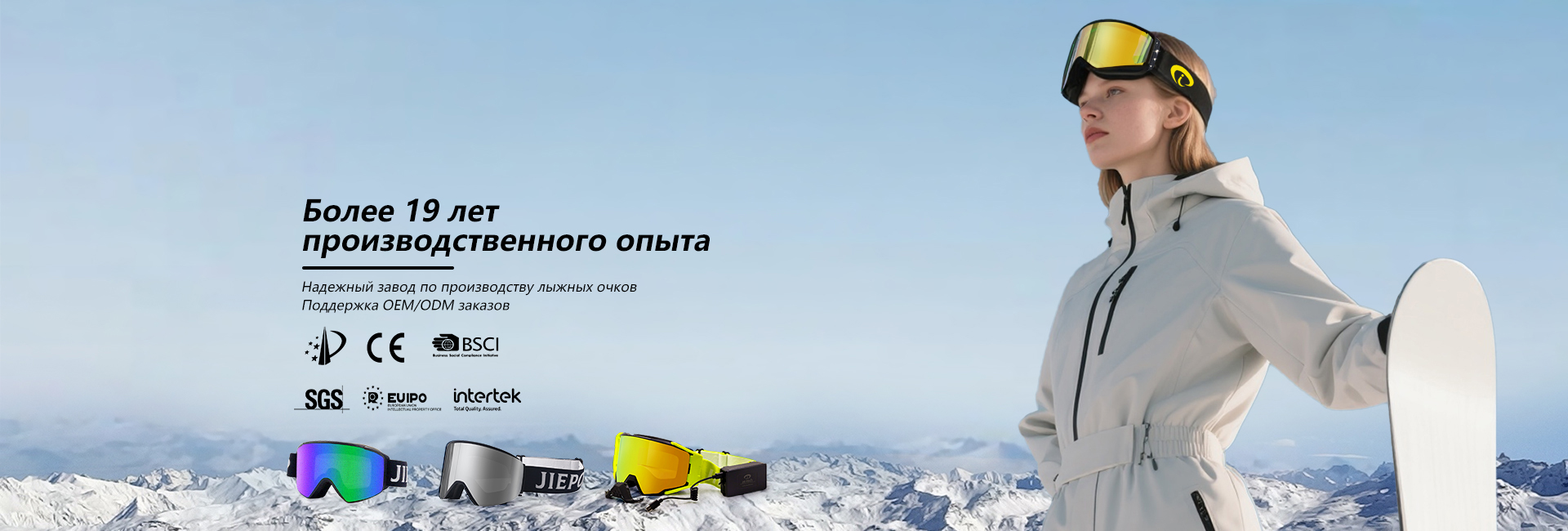

Мы сотрудничаем с несколькими заводами по производству велосипедных очков в Китае и Европе. Изначально, мы отдавали предпочтение более дешевым вариантам, но потом убедились, что качество не всегда соответствует цене. Сейчас мы работаем только с проверенными партнерами, которые соблюдают высокие стандарты качества и обеспечивают стабильные поставки. В частности, сейчас сотрудничаем с ООО Гуанчжоу Люйци Аутдор Снаряжение. Они предлагают широкий ассортимент продукции, включая очки для катания на лыжах, мотоциклетные очки и солнцезащитные очки для велосипедистов. Их месячная производственная мощность превышает 80 000 штук, что позволяет нам удовлетворять потребности даже крупных клиентов. Они поддерживают услуги OEM и ODM, что дает нам возможность создавать уникальные модели очков.

Перспективы и Тренды в Производстве Велосипедных Очков

Рынок велосипедных очков постоянно развивается, появляются новые материалы и технологии. Сейчас особенно популярны очки с фотохромными линзами, которые автоматически адаптируются к уровню освещенности. Также растет спрос на очки с антибликовым покрытием и улучшенной вентиляцией. Большое внимание уделяется дизайну – все больше производителей предлагают очков с современным и стильным внешним видом. Экологичность также становится все более важным фактором – многие производители переходят на использование переработанных материалов.

Автоматизация производства, роботизация и внедрение искусственного интеллекта – это будущее производства велосипедных очков. Это позволит повысить эффективность, снизить затраты и улучшить качество продукции. Мы следим за этими тенденциями и готовы адаптироваться к новым реалиям, чтобы предлагать нашим клиентам самые современные и качественные решения.

В заключение хочется отметить, что производство велосипедных очков – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. При правильном подходе можно создавать качественную и безопасную продукцию, которая будет пользоваться спросом у велосипедистов во всем мире.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FJ081 Plus Лыжные очки с электрическим подогревом

FJ081 Plus Лыжные очки с электрическим подогревом -

Спортивные модели JP809

Спортивные модели JP809 -

Мотоциклетная маска-FJ035

Мотоциклетная маска-FJ035 -

Спортивные модели JP814

Спортивные модели JP814 -

Полуавтоматические защитные очки для внедорожных мотоциклов FJ071C

Полуавтоматические защитные очки для внедорожных мотоциклов FJ071C -

Тактические очки-JP509

Тактические очки-JP509 -

Мотоциклетные защитные очки FJ065

Мотоциклетные защитные очки FJ065 -

Детские лыжные очки FJ075

Детские лыжные очки FJ075 -

FJ073 Переворачивающиеся лыжные очки

FJ073 Переворачивающиеся лыжные очки -

FJ036 Магнитные лыжные очки

FJ036 Магнитные лыжные очки -

Спортивные модели JP807

Спортивные модели JP807 -

FJ084 Магнитные лыжные очки

FJ084 Магнитные лыжные очки

Связанный поиск

Связанный поиск- Лыжные очки с подогревом производители

- Рейтинг горнолыжных очков завод

- Очки горнолыжные черные заводы

- Солнцезащитные очки

- высококачественный очки для мотокросса черные

- Очки похожие на горнолыжные производители

- Велосипедные очки черные

- Очки спортивные солнцезащитные мужские

- Защитные очки велосипедные заводы

- Очки солнцезащитные мужские велосипедные заводы