Велосипедные очки хамелеоны завод

Велосипедные очки хамелеоны… Звучит как что-то очень специфическое, и, знаете, часто возникают вопросы, когда кто-то ищет поставщика. Не просто очков, а именно с этим эффектом. Многие думают, что это просто красивый gimmick, что технология несложная, и можно 'сделать' их где угодно. Но на практике все гораздо интереснее. Давайте немного разберемся, как это устроено на уровне производства, с какими сложностями сталкиваешься, и какие есть подводные камни. Попробую поделиться опытом – не экспертом, конечно, но человека, который видел немало.

Что такое хамелеон в очках и почему это важно?

Прежде чем углубляться в детали производства, нужно понять, что такое 'хамелеон' в данном случае. Речь идет не о само меняющем цвет стекле в прямом смысле слова, а о линзах с фотохромным покрытием. Это покрытие меняет свою прозрачность в зависимости от интенсивности ультрафиолетового излучения. В солнечную погоду линзы темнеют, защищая глаза от яркого света, а в пасмурную – светлеют, обеспечивая хорошую видимость. Для велосипедистов это особенно актуально – резкие переходы света и тени на дороге могут сильно затруднять зрение. И, конечно, удобство – один тип очков подходит для разных погодных условий, это всегда плюс. Поэтому, при производстве велосипедных очков, качество фотохромного покрытия – это критически важный фактор.

Просто 'наклеить' фотохромное покрытие недостаточно. Важно, чтобы оно было равномерным, долговечным и устойчивым к механическим повреждениям, а также соответствовало требованиям безопасности – не искажало цвет объектов, не создавало проблем для адаптации зрения.

Завод: оборудование и технологический процесс

Современный завод по производству велосипедных очков с фотохромным покрытием – это довольно сложный комплекс оборудования. Начиная с изготовления оправы (металлической или пластиковой), и заканчивая нанесением покрытия и упаковкой готовой продукции. Оборудование может варьироваться в зависимости от объема производства и сложности моделей. Но основные этапы примерно одинаковы.

Первый этап – это, конечно, выбор линз. Здесь нужно ориентироваться на качество материала, уровень защиты от ультрафиолета (UV400 – это минимум, а лучше – блокировка всех UVA и UVB лучей), а также на характеристики фотохромного покрытия. После этого следуют этапы шлифовки, полировки, нанесения фотохромного покрытия, а также нанесения дополнительных покрытий – антибликового, гидрофобного и т.д. Это требует точного контроля температуры и влажности, а также использования специализированного оборудования – вакуумных камер, печей и т.д. В моей практике, часто возникали проблемы с неравномерностью нанесения покрытия, что приводило к снижению качества и, как следствие, к браку. Это – один из самых сложных этапов.

Проблемы и вызовы производства

Самая большая проблема, на мой взгляд, – это контроль качества. Фотохромное покрытие – это довольно сложный процесс, и на него влияет множество факторов – температура, влажность, химический состав материалов и т.д. Даже небольшое отклонение от нормы может привести к тому, что линзы будут темнеть или светлеть неравномерно, или же покрытие будет быстро выцветать. Поэтому необходимо проводить регулярные тесты и проверки на каждом этапе производства.

Еще одна проблема – это логистика. Закупка материалов, транспортировка готовой продукции – все это требует тщательной организации и контроля. Особенно это актуально, если вы работаете с зарубежными поставщиками. Необходимо убедиться, что поставщики соответствуют требованиям качества и безопасности, а также что они могут обеспечить стабильные поставки. Мы, например, долго искали надежного поставщика фотохромных линз, пока не нашли одного, который отвечал всем нашим требованиям. Это была немаленькая головная боль, но, в конечном итоге, того стоило.

Случай из практики: неудачная попытка сэкономить

Однажды мы попробовали сэкономить на качестве линз, взяв более дешевый вариант. В итоге, после нескольких месяцев использования, клиенты начали жаловаться на то, что линзы плохо темнеют в солнечную погоду, а в пасмурную – не светлеют. Это, конечно, привело к серьезным финансовым потерям и потере репутации. Урок был усвоен – экономия на качестве не всегда оправдана. Лучше потратить немного больше на более качественные материалы, чем потом разбираться с последствиями.

OEM/ODM и сотрудничество

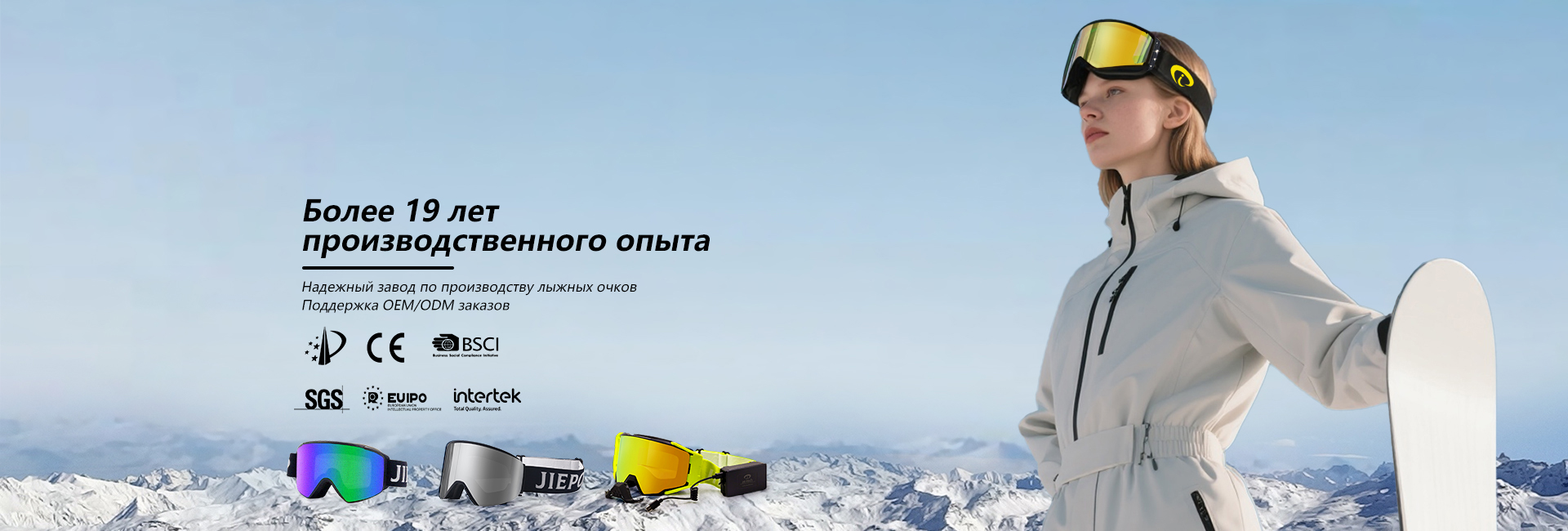

Многие производители очков для велосипедистов, включая ООО Гуанчжоу Люйци Аутдор Снаряжение (https://www.jiepollyeyewear.ru/), работают по принципу OEM/ODM – производят продукцию по заказу других компаний или разрабатывают продукцию на заказ. Это позволяет им адаптироваться к требованиям конкретных клиентов и предлагать широкий ассортимент моделей. Мы несколько раз сотрудничали с производителями, которые предлагали услуги OEM. Важно четко формулировать требования к качеству, срокам и цене, а также проводить регулярный контроль за производством. ООО Гуанчжоу Люйци Аутдор Снаряжение, насколько я знаю, специализируется на производстве именно таких очков, и их продукция, судя по отзывам, достаточно качественная.

Что в итоге?

Производство велосипедных очков хамелеонов – это сложный и ответственный процесс, требующий высокой квалификации и использования современного оборудования. Не стоит недооценивать важность качества материалов и контроля на всех этапах производства. Если вы планируете закупать велосипедные очки, обратите внимание на производителя, который имеет опыт работы с фотохромными линзами и может предложить гарантию качества.

В целом, рынок велосипедных очков с фотохромным покрытием развивается, появляется все больше новых моделей и технологий. И если подойти к выбору производителя с умом, можно найти качественную продукцию, которая будет соответствовать требованиям даже самых требовательных велосипедистов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FJ036 Магнитные лыжные очки

FJ036 Магнитные лыжные очки -

Полуавтоматические защитные очки для внедорожных мотоциклов FJ080 (с системой откатывания)

Полуавтоматические защитные очки для внедорожных мотоциклов FJ080 (с системой откатывания) -

FJ086 Лыжные очки с застежкой-молнией

FJ086 Лыжные очки с застежкой-молнией -

Ретро-мотоциклетные очки FJ066

Ретро-мотоциклетные очки FJ066 -

Спортивные модели JP812 полурамка

Спортивные модели JP812 полурамка -

FJ058B Магнитные лыжные очки

FJ058B Магнитные лыжные очки -

Спортивные модели JP807

Спортивные модели JP807 -

FJ077 Магнитные лыжные очки

FJ077 Магнитные лыжные очки -

Тактические очки-JP516

Тактические очки-JP516 -

Мотоциклетная маска-FJ026A

Мотоциклетная маска-FJ026A -

Мотоциклетные защитные очки FJ065

Мотоциклетные защитные очки FJ065 -

FJ028B Plus Лыжные очки с электрическим подогревом

FJ028B Plus Лыжные очки с электрическим подогревом

Связанный поиск

Связанный поиск- Oem купить спортивные очки

- Оптом спортивные очки стекла

- Очки лыжные беговые производители

- Спортивные очки широкие

- Белые спортивные очки производитель

- Oem очки для мотокросса с диоптриями

- Оптом рейтинг рыболовных очков производитель

- Очки горнолыжные купить в москве производитель

- Очки велосипедные прозрачные

- высококачественный очки для лыжных гонок со встроенным