Спортивные очки велосипедные заводы

Велосипедные очки – тема, которая часто кажется простой, но на самом деле скрывает в себе множество нюансов. Многие считают, что производство это – просто сборка готовых деталей, но это далеко не так. Особенно если речь идет о качественных, надежных очках для экстремальных условий. На мой взгляд, распространенная ошибка – недооценка роли материалов и технологических процессов. Часто видимость и дизайн важнее функциональности, что приводит к быстрому износу и неудовлетворенности потребителей. Поэтому сегодня хочу поделиться некоторыми наблюдениями, основанными на личном опыте работы в этой сфере.

Особенности производства велосипедных очков

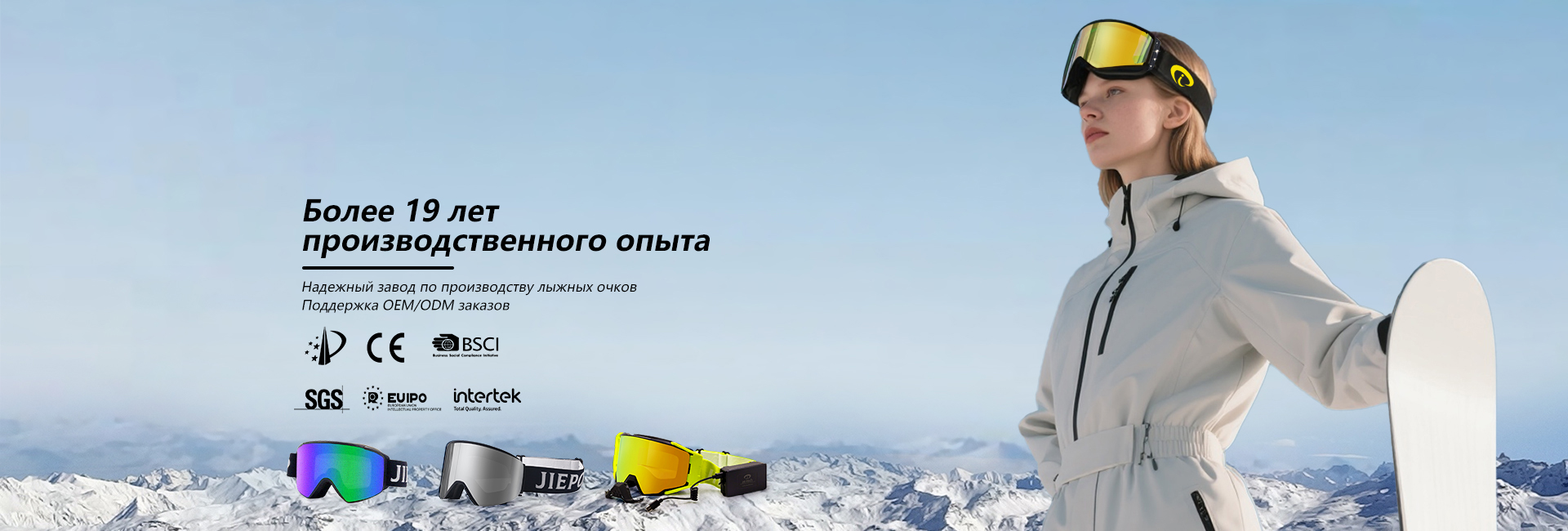

Производство велосипедных очков кардинально отличается от производства, скажем, солнцезащитных очков для повседневного ношения. Велосипедное стекло должно выдерживать значительные нагрузки, быть устойчивым к царапинам, ударам и воздействию пота. Для этого используются специальные поликарбонатные линзы с высоким уровнем защиты от ультрафиолета и высокой плотностью. Кроме того, важен выбор оправы: она должна быть легкой, гибкой и надежно фиксировать очки на лице даже при интенсивном движении. Мы, в ООО Гуанчжоу Люйци Аутдор Снаряжение, уделяем особое внимание этим аспектам.

На начальном этапе, когда мы оцениваем возможность производства, ключевым моментом является выбор поставщика линз и материалов для оправ. От качества этих компонентов напрямую зависит конечный результат. Мы регулярно сталкиваемся с проблемами, когда поставщики предлагают линзы, не соответствующие заявленным характеристикам по УФ-фильтрации или устойчивости к царапинам. Это, конечно, влечет за собой дополнительные затраты на переработку и, в конечном итоге, снижение репутации.

Стоит отметить, что не все производственные процессы одинаково эффективны. Некоторые производители пытаются сэкономить на автоматизации, что приводит к увеличению брака и снижению производительности. Мы стараемся использовать современные технологии, чтобы минимизировать ручной труд и повысить точность сборки. К примеру, внедрение автоматизированных систем полировки линз значительно улучшило качество продукции.

Материалы и их влияние на качество

Выбор материалов – это, пожалуй, самый важный этап в производстве велосипедных очков. Линзы обычно изготавливаются из поликарбоната, но существуют разные виды поликарбоната с разными характеристиками. Например, линзы из поликарбоната с высокой плотностью обеспечивают лучшую защиту от ударов, но они более хрупкие. Линзы из поликарбоната с низкой плотностью более гибкие, но они менее устойчивы к ударам.

Оправы могут быть изготовлены из различных материалов: пластика (например, TR90 – это термопластичный полиуретан, который обладает высокой гибкостью и прочностью), металла (например, титана или алюминия) и комбинации этих материалов. TR90, например, часто используется в производстве оправы для велосипедных очков, потому что он легкий, гибкий и не вызывает аллергии. Но его стоимость выше, чем у обычного пластика.

Я лично помню один случай, когда мы заказали партию очков с оправой из дешевого пластика. После нескольких недель эксплуатации клиенты начали жаловаться на то, что оправа трескается и ломается. В результате мы были вынуждены провести дорогостоящую переработку и вернуть часть партии поставщику. Этот опыт научил нас тщательно выбирать поставщиков материалов и не экономить на качестве.

Проблемы с поставками и логистикой

В последнее время, как и во многих других отраслях, мы столкнулись с проблемами в цепочке поставок. Из-за геополитической ситуации и других факторов, стоимость материалов и логистические расходы значительно выросли. Это, конечно, влияет на конечную цену велосипедных очков.

Мы стараемся диверсифицировать поставщиков и использовать различные логистические маршруты, чтобы минимизировать риски. Кроме того, мы тесно сотрудничаем с нашими клиентами, чтобы заранее согласовывать сроки и объемы поставок. Это помогает нам избежать дефицита материалов и срывов производства.

Одним из самых сложных вопросов является таможенное оформление. Работа с различными таможенными процедурами требует специальных знаний и опыта. Неправильное оформление может привести к задержкам в поставках и дополнительным расходам. Поэтому мы сотрудничаем с опытными таможенными брокерами, которые помогают нам решить все вопросы, связанные с импортом и экспортом.

Контроль качества и гарантии

Контроль качества – это неотъемлемая часть производства велосипедных очков. На каждом этапе производства мы проводим проверки, чтобы убедиться в том, что очки соответствуют нашим требованиям и стандартам качества. Это включает в себя проверку линз на соответствие заявленным характеристикам, проверку оправы на прочность и надежность, а также проверку сборки на наличие дефектов.

Мы используем различные инструменты и методы контроля качества, такие как визуальный осмотр, измерительные приборы и испытательное оборудование. Кроме того, мы проводим выборочную проверку готовой продукции перед отправкой клиентам.

Наши клиенты могут рассчитывать на гарантию на нашу продукцию. Мы готовы заменить очки, которые имеют производственный дефект. Мы также предоставляем техническую поддержку и консультации по использованию и обслуживанию очков.

Будущее производства велосипедных очков

Производство велосипедных очков постоянно развивается. Появляются новые материалы, технологии и методы контроля качества. В будущем, я думаю, мы увидим все больше автоматизированных производственных линий и использование искусственного интеллекта для контроля качества.

Также, наблюдается растущий спрос на экологически чистые материалы. Потребители все больше обращают внимание на экологичность продукции, и производители вынуждены искать альтернативы традиционным материалам. В частности, активно исследуются биопластики и переработанные материалы.

Мы, ООО Гуанчжоу Люйци Аутдор Снаряжение, стремимся быть в курсе всех последних тенденций и внедрять новые технологии в наше производство. Мы уверены, что это позволит нам предлагать нашим клиентам самые качественные и инновационные велосипедные очки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FJ028B Plus Лыжные очки с электрическим подогревом

FJ028B Plus Лыжные очки с электрическим подогревом -

FJ072F Флип-магнитные лыжные очки

FJ072F Флип-магнитные лыжные очки -

FJ056 Магнитные лыжные очки

FJ056 Магнитные лыжные очки -

FJ036 Магнитные лыжные очки

FJ036 Магнитные лыжные очки -

Спортивные модели JP807

Спортивные модели JP807 -

FJ077 Магнитные лыжные очки

FJ077 Магнитные лыжные очки -

Мотоциклетная маска-FJ035

Мотоциклетная маска-FJ035 -

Тактические очки-FJ01

Тактические очки-FJ01 -

Детские лыжные очки FJ082A

Детские лыжные очки FJ082A -

Спортивные модели JP809

Спортивные модели JP809 -

Спортивные модели JP808

Спортивные модели JP808 -

Мотоциклетная маска-FJ042A

Мотоциклетная маска-FJ042A

Связанный поиск

Связанный поиск- Спортивные очки 2 завод

- высококачественный очки горнолыжные под очки

- Оптом купить очки для шлема мотокросс

- высококачественный горнолыжные очки купить

- Оптом спортивные очки поляризационные производитель

- Мужские спортивные очки заводы

- Высокое ксчество лучшие горнолыжные очки производитель

- Спортивные очки 2 производитель

- Очки велосипедные 100 производитель

- Спортивные очки для велосипеда