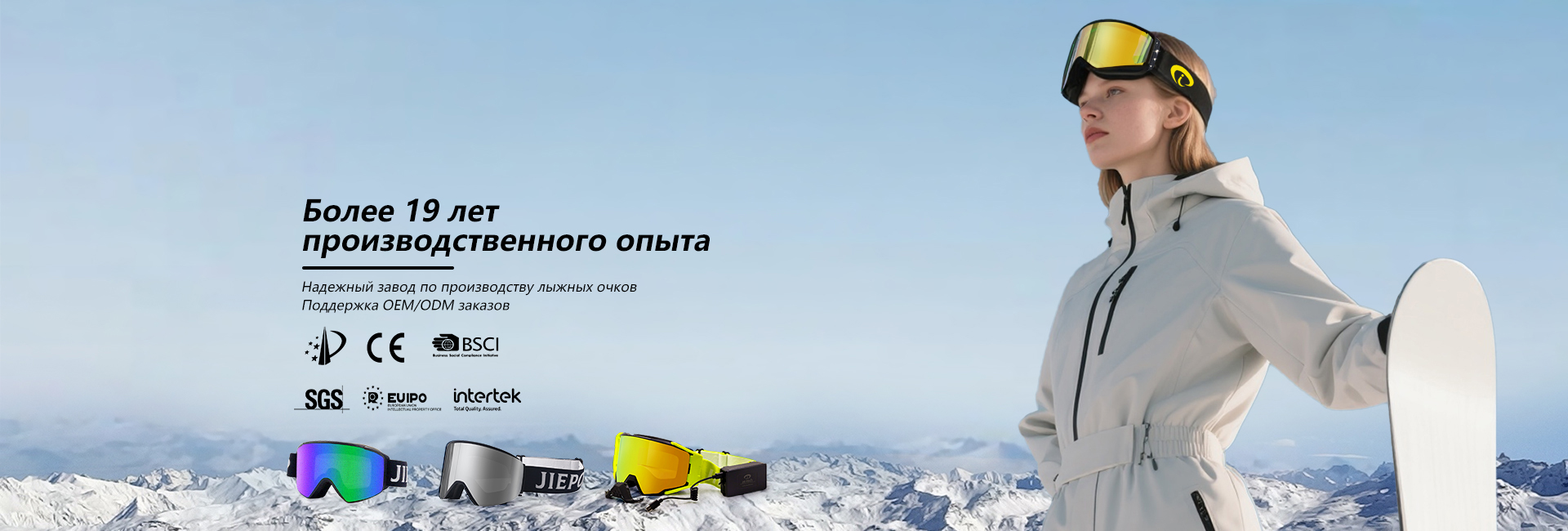

Спортивные очки для зрения завод

Заводское производство спортивных очков для зрения – это не просто сборка готовых комплектующих. Это целая система, где качество материалов, точность механики и соответствие стандартам безопасности идут рука об руку. Многие, кто только начинает интересоваться этой сферой, считают, что дело только в дешевом импорте и низких ценах. Но я бы сказал, что настоящая ценность – в надежности, предсказуемости и возможности контролировать каждый этап производства. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, которые, надеюсь, будут полезны.

Что значит 'заводское производство' в контексте спортивных очков?

Под 'заводским производством' я подразумеваю не просто мастерскую, а организованный процесс, где каждый этап – от разработки до упаковки – четко регламентирован и отслеживается. Это значит наличие квалифицированных специалистов (дизайнеров, инженеров, техников), современного оборудования и строгой системы контроля качества. Часто, когда говорят о спортивных очках, подразумевают широкий спектр моделей: от простых солнцезащитных до сложных тактических. Разные типы очков требуют разных подходов к производству, разных материалов и, конечно, разных уровней детализации. Проблема часто возникает с выбором поставщиков и контролем качества комплектующих. Например, дешевый пластик может выглядеть неплохо, но его стойкость к царапинам и ударам может быть крайне низкой. Это прямо влияет на безопасность пользователя.

Материалы и их влияние на качество

Выбор материала – это краеугольный камень. Поликарбонат, ТРИВекси (Trivex), полиуретан – каждый из них имеет свои преимущества и недостатки. Поликарбонат, например, хорошо подходит для защиты от ударов, но более склонен к царапинам. ТРИВекси – более легкий и устойчивый к царапинам, но стоит дороже. Важно понимать, что материал должен соответствовать конкретному виду спорта. Для лыж, например, нужен материал, который устойчив к низким температурам и ультрафиолетовому излучению. Я помню один случай, когда мы брали заказ на зимние очки из некачественного поликарбоната – они быстро запотели и царапались. Пользователи были крайне недовольны, и это серьезно ударило по репутации.

Контроль качества: не просто проверка на наличие дефектов

Просто визуальная проверка на наличие царапин или сколов – это, конечно, хорошо, но недостаточно. На современном заводе необходимо проводить комплексный контроль качества, включающий в себя: проверку оптических характеристик линз, тестирование на ударопрочность, проверку герметичности и устойчивости к воздействию внешних факторов. Особенно важен контроль соответствия размеров и формы оправы требованиям эргономики. Иначе очки будут неудобны в ношении и могут снижать видимость. Мы когда-то столкнулись с проблемой, когда партия солнцезащитных очков имела незначительные отклонения в размере – это привело к большому количеству возвратов.

OEM и ODM: возможности и риски

Сейчас многие производители спортивных очков работают по принципам OEM (производство под заказ) и ODM (производство разработки под заказ). Это дает возможность клиентам получить продукт, полностью соответствующий их требованиям. Но это также требует от них четкого понимания того, что они хотят получить, и готовности к активному участию в процессе разработки. Например, если клиент хочет разработать свою уникальную модель очков, ему нужно предоставить подробные технические спецификации, эскизы, образцы материалов. Не все компании готовы к такому уровню сотрудничества. Мы, в ООО Гуанчжоу Люйци Аутдор Снаряжение, активно предлагаем такие услуги, благодаря нашей гибкости и опыту работы.

Особенности работы с поставщиками комплектующих

Качество конечного продукта напрямую зависит от качества используемых комплектующих: линз, оправы, ремешка. Поэтому важно выбирать надежных поставщиков, которые имеют хорошую репутацию и могут предоставить сертификаты соответствия. Один из самых больших рисков – это работа с поставщиками из непроверенных источников, которые могут поставлять поддельные или некачественные компоненты. Это может привести к серьезным проблемам с безопасностью и репутацией компании. Мы уделяем особое внимание контролю качества комплектующих, проводим регулярные аудиты поставщиков и тестируем материалы на соответствие требованиям.

Технологии производства: от ручной работы к автоматизации

Современные заводы по производству спортивных очков используют различные технологии: ручную обработку, механическую обработку, автоматизированные линии сборки. Автоматизация позволяет повысить производительность и снизить затраты, но требует больших инвестиций в оборудование и обучение персонала. Важно найти оптимальный баланс между ручным трудом и автоматизацией. Например, ручную обработку часто используют для финишной обработки оправы и линз, а автоматизированные линии – для сборки и упаковки. В последнее время растет популярность использования 3D-печати для создания прототипов и нестандартных элементов оправы.

Проблемы с логистикой и доставкой

Логистика и доставка – это также важный аспект производства спортивных очков. Необходимо обеспечить своевременную поставку материалов и комплектующих, а также доставку готовой продукции клиентам. Это особенно актуально для международных заказов. Проблемы с логистикой могут привести к задержкам в производстве и увеличению затрат. Поэтому важно работать с надежными логистическими компаниями, которые имеют опыт работы с хрупкими товарами.

Если у вас есть вопросы или вы хотите обсудить конкретный проект, приглашаю связаться с нами. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FJ086 Лыжные очки с застежкой-молнией

FJ086 Лыжные очки с застежкой-молнией -

Спортивные модели JP813

Спортивные модели JP813 -

Спортивные модели JP808

Спортивные модели JP808 -

FJ058A Plus Лыжные очки с электрическим подогревом

FJ058A Plus Лыжные очки с электрическим подогревом -

FJ072F Флип-магнитные лыжные очки

FJ072F Флип-магнитные лыжные очки -

Детские лыжные очки FJ082A

Детские лыжные очки FJ082A -

Мотоциклетная маска-FJ026A

Мотоциклетная маска-FJ026A -

Мотоциклетные защитные очки FJ081

Мотоциклетные защитные очки FJ081 -

Мотоциклетные защитные очки FJ065

Мотоциклетные защитные очки FJ065 -

Полуавтоматические защитные очки для внедорожных мотоциклов FJ071C

Полуавтоматические защитные очки для внедорожных мотоциклов FJ071C -

Мотоциклетная маска-FJ035

Мотоциклетная маска-FJ035 -

Тактические очки-FJ02

Тактические очки-FJ02

Связанный поиск

Связанный поиск- Оптом очки для мотокросса купить производитель

- Спортивные очки 2 производители

- Очки для пеших прогулок

- Высокое ксчество очки для мотокросса 100 производитель

- Оптом очки горнолыжные купить в москве

- Маски очки лыжные завод

- Очки солнцезащитные мужские велосипедные производители

- Oem очки солнцезащитные рыболовные мужские производитель

- Очки горнолыжные мужские

- Очки для мотокросса с перемоткой купить производитель