Спортивные очки минус завод

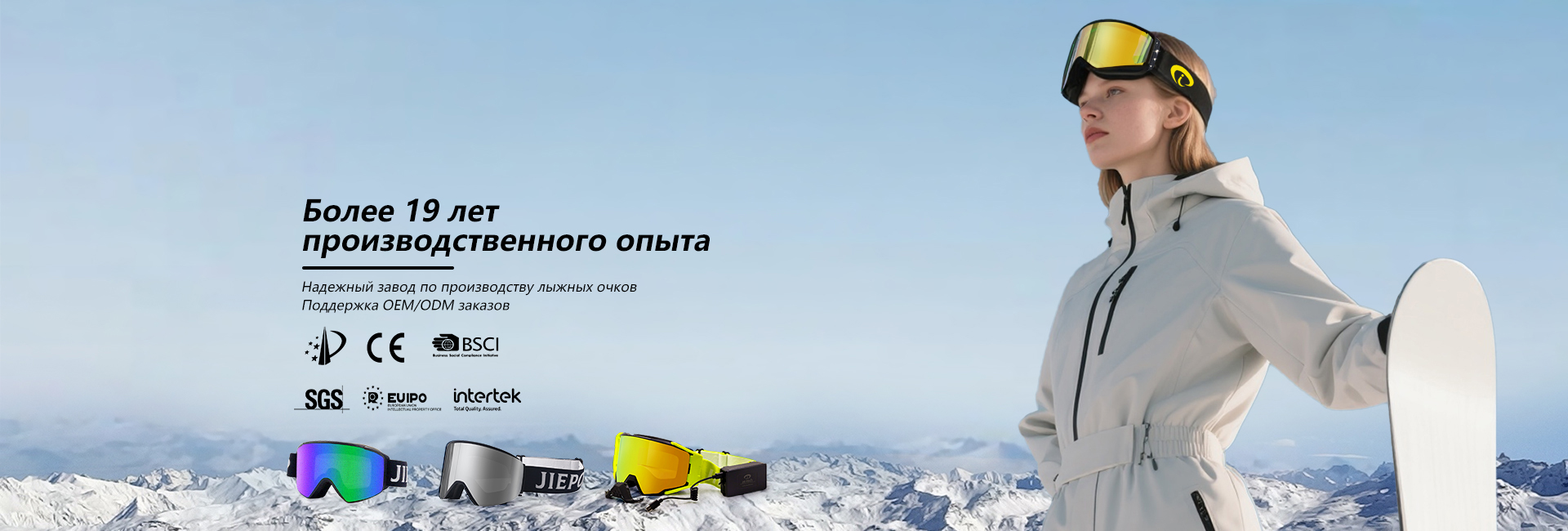

Заводское производство спортивных очков с коррекцией – это штука непростая. Многие думают, что это просто стандартная сборка, но на деле здесь скрывается целый комплекс инженерных и производственных задач. Мы давно занимаемся этим, и за годы работы накопилось немало опыта, как удачного, так и, скажем так, менее удачного. В этой статье я поделюсь некоторыми наблюдениями и инсайтами, которые, надеюсь, будут полезны тем, кто интересуется этим направлением. Не обещаю идеальной картины, скорее – реальный взгляд изнутри.

Зачем вообще делать очки с коррекцией на заводе?

В целом, производить очки с диоптриями на большой площадке – это, конечно, дороже и сложнее, чем просто собирать линзы и оправы. Зачем это нужно? Во-первых, возможность предложить клиентам комплексное решение. Человек заходит на завод, выбирает оправу, получает линзы с необходимой коррекцией, и всё – готовый продукт. Во-вторых, это контроль качества. Когда все этапы производства находятся под одним зонтом, проще гарантировать соответствие стандартам и избежать проблем с несоответствием диоптрий. В-третьих, гибкость в производстве. Можно быстро менять модели оправы, линзы, и адаптировать производство под нужды заказчика. ООО Гуанчжоу Люйци Аутдор Снаряжение, например, регулярно получает запросы на производство спортивные очки минус с разными параметрами, и нам важно уметь это делать эффективно.

Основные сложности и этапы производства

Первое, с чем сталкиваешься – это точность. Оптические линзы, особенно с отрицательной коррекцией, требуют предельной точности изготовления. Любая погрешность может привести к дискомфорту, головной боли, даже к ухудшению зрения. Мы используем современное оборудование для шлифовки и полировки линз, но даже здесь возникают нюансы. Например, при производстве линз с высокой степенью коррекции необходимо учитывать не только диоптрии, но и астигматизм, а также особенности рефракции человека. Эта информация должна быть максимально точной, иначе результат будет далек от идеала. Процесс изготовления линз занимает довольно много времени, и требует квалифицированного персонала.

Второй момент – это интеграция линз в оправу. Оправа должна быть прочной, но при этом не давить на виски, а линзы должны быть надежно зафиксированы, чтобы не смещались во время активных движений. Особенно это важно для очки для катания на лыжах и других спортивных очков, где возникают значительные нагрузки. Мы сотрудничаем с разными производителями оправ, и каждый раз приходится адаптировать процесс сборки под конкретную модель. Иногда даже приходится разрабатывать новые методы фиксации линз, чтобы обеспечить максимальный комфорт и безопасность.

Ошибки, которые стоит избегать

Самая распространенная ошибка – недооценка роли консультации с клиентом. Недостаточно просто заказать очки с указанной коррекцией. Необходимо провести тщательный сбор информации о зрении человека, его потребностях и особенностях активности. Например, для очков для велоспорта важна устойчивость к ударам и воздействию ветра, а для военных тактических очков – высокая прочность и защита от яркого света. Мы часто сталкиваемся с тем, что клиенты не предоставляют полную информацию о своем зрении, что приводит к некачественному результату. Это конечно, не то, что хотелось бы, но это, к сожалению, реальность.

Еще одна ошибка – использование некачественных материалов. Дешевые линзы и оправы быстро теряют свои свойства, что не только ухудшает качество зрения, но и может быть небезопасно. Мы всегда стараемся использовать только проверенные материалы от надежных поставщиков. Иногда это требует дополнительных затрат, но это окупается в долгосрочной перспективе. Считаю, что качество материалов – это фундамент любого качественного продукта.

Практический опыт: пример успешного проекта

Недавно мы работали над проектом по производству солнцезащитных очков для велосипедистов с поляризованными линзами и фотохромным покрытием. Клиент требовал максимальной защиты от ультрафиолета и бликов, а также высокой устойчивости к ударам. Мы использовали высококачественные линзы от Zeiss и прочные оправы из поликарбоната. В процессе производства возникали некоторые сложности с установкой поляризационных линз, но благодаря опыту нашей команды мы смогли их решить. Клиент был очень доволен результатом, и поблагодарил нас за качественное исполнение и оперативность.

Что мы сделали хорошо?

В этом проекте особенно важно было соблюсти технологию нанесения фотохромного покрытия. Неправильная технология могла привести к снижению эффективности покрытия или даже к его повреждению. Мы тщательно следовали инструкциям производителя и использовали только сертифицированное оборудование. Также важным было обеспечить точную посадку линз в оправу, чтобы избежать запотевания и потери защиты от внешних факторов.

Важно отметить, что в рамках проекта мы внедрили новый этап контроля качества – проверку линз на устойчивость к механическим воздействиям. Это позволило нам выявить и устранить потенциальные дефекты на ранней стадии, что значительно снизило риск возникновения брака.

Перспективы развития

Мы постоянно работаем над улучшением своих производственных процессов и внедрением новых технологий. В ближайшее время планируем автоматизировать некоторые этапы производства, чтобы повысить эффективность и снизить затраты. Также мы планируем расширить ассортимент используемых материалов и предложить клиентам более широкий выбор оправы и линз.

Считаю, что будущее производства спортивных очков – это интеграция современных технологий, таких как 3D-печать и искусственный интеллект. Это позволит создавать очки с индивидуальными параметрами, которые идеально подходят для конкретного человека. Мы готовы к этим изменениям и планируем активно инвестировать в развитие новых технологий.

Мы продолжаем совершенствоваться и стремимся к тому, чтобы каждый клиент получал очки, которые не только обеспечивают отличное зрение, но и приносят удовольствие от использования. Наша компания – ООО Гуанчжоу Люйци Аутдор Снаряжение – готова к сотрудничеству и предлагаем комплексные решения в области производства спортивных очков. Узнать больше о наших услугах можно на нашем сайте: https://www.jiepollyeyewear.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спортивные модели JP812 полноразмерная

Спортивные модели JP812 полноразмерная -

Спортивные модели JP809

Спортивные модели JP809 -

Ретро-мотоциклетные очки FJ039

Ретро-мотоциклетные очки FJ039 -

FJ037 Магнитные лыжные очки

FJ037 Магнитные лыжные очки -

FJ036 Магнитные лыжные очки

FJ036 Магнитные лыжные очки -

Детские магнитные лыжные очки FJ082B

Детские магнитные лыжные очки FJ082B -

FJ081 Plus Лыжные очки с электрическим подогревом

FJ081 Plus Лыжные очки с электрическим подогревом -

FJ056 Магнитные лыжные очки

FJ056 Магнитные лыжные очки -

FJ086 Лыжные очки с застежкой-молнией

FJ086 Лыжные очки с застежкой-молнией -

Мотоциклетная маска-FJ026A

Мотоциклетная маска-FJ026A -

FJ084 Магнитные лыжные очки

FJ084 Магнитные лыжные очки -

Мотоциклетные защитные очки FJ071

Мотоциклетные защитные очки FJ071

Связанный поиск

Связанный поиск- Оптом рейтинг горнолыжных очков производитель

- Оптом велосипедные очки черные производитель

- Очки для лыжного спорта завод

- Горнолыжные очки с камерой завод

- Oem рыболовные очки производитель

- высококачественный фотохромные горнолыжные очки

- Хорошие очки для мотокросса заводы

- Оптом спортивные очки полароид производитель

- Очки велосипедные женские завод

- Очки лыжные беговые завод