Oem съемные защитные очки

Съемные защитные очки – это, на первый взгляд, простая вещь. Но когда дело доходит до производства в больших объемах, особенно под собственным брендом, возникают непростые вопросы. Часто заказчики недооценивают сложности, связанные с подбором материалов, механикой крепления и, конечно же, качеством линз. Многие думают, что достаточно заказать готовую конструкцию, но на практике все гораздо сложнее. Я уже много лет работаю в этой сфере, и могу сказать, что здесь нет места для халтуры. Несколько лет назад мы столкнулись с серьезной проблемой – производство партии очков для одного из наших клиентов, где система крепления оказалась крайне неудобной и ненадежной. Это стоило нам времени, денег и репутации. Хочу поделиться опытом, чтобы помочь другим избежать подобных ошибок.

Основные этапы производства OEM съемных защитных очков

Процесс производства защитных очков, особенно съемных, включает в себя несколько ключевых этапов. Начиная с разработки дизайна и выбора материалов, заканчивая контролем качества готовой продукции. Важно понимать, что каждый этап требует особого внимания. Например, выбор материала для съемной части – это не просто вопрос эстетики. Он напрямую влияет на долговечность, прочность и комфорт использования. Мы часто используем различные виды пластика – поликарбонат, Trivex, и даже комбинации материалов. При этом, критериями выбора являются не только стоимость, но и устойчивость к царапинам, ударам и ультрафиолетовому излучению. Это базовые вещи, но часто их упускают из виду.

Следующий важный этап – это разработка и производство механизма крепления. Здесь есть несколько вариантов: на липучке, на защелках, с использованием резинок или эластичных шнуров. Выбор зависит от назначения очков и предполагаемой активности пользователя. Для спортивных очков, например, важна надежность и возможность быстрого снятия/установки. Несколько раз мы сталкивались с ситуацией, когда механизм крепления отрывался или распускался во время использования. Это не только неудобно, но и опасно. Поэтому тестирование механизма – обязательное условие.

Материалы для линз: не просто прозрачность

Линзы – это, пожалуй, самая важная часть защитных очков. От их качества зависит не только видимость, но и безопасность. Мы работаем с различными типами линз: поликарбонат, Trivex, акрилат. Каждый материал имеет свои преимущества и недостатки. Например, поликарбонат более устойчив к ударам, чем акрилат, но менее устойчив к царапинам. Trivex – это относительно новый материал, который сочетает в себе преимущества поликарбоната и акрилата. Он обладает высокой ударопрочностью, хорошей оптической прозрачностью и устойчивостью к царапинам. Важно выбирать линзы с защитой от ультрафиолетового излучения – это критически важно для здоровья глаз. Не стоит экономить на линзах – это инвестиция в безопасность и комфорт пользователей.

В последнее время наблюдается тренд на фотохромные линзы, которые автоматически затемняются при воздействии ультрафиолета. Они очень удобны для активных людей, которые часто находятся на улице. Однако, фотохромные линзы требуют более тщательного контроля качества и более сложного производственного процесса. Также, стоит учитывать, что фотохромные линзы могут быть более чувствительны к температуре и влажности, чем обычные линзы.

Реальные проблемы и их решения

Однажды нам заказали партию очков с антибликовым покрытием, которое быстро стерлось при интенсивном использовании. Пришлось перерабатывать всю партию, что повлекло за собой значительные финансовые потери. Выяснилось, что мы использовали неподходящий тип краски для антибликового покрытия. Этот случай научил нас более тщательно выбирать материалы и проводить тестирование перед массовым производством. Этот опыт, безусловно, был неприятным, но он позволил нам избежать подобных ошибок в будущем.

Еще одна распространенная проблема – это несоответствие размеров очков заявленным. Это может быть связано с неточностью производственного оборудования или с неправильной конструкцией оправы. Мы используем современные методы контроля качества, чтобы минимизировать риск возникновения таких проблем. Это включает в себя регулярную калибровку оборудования и проверку готовой продукции на соответствие стандартам.

Контроль качества: залог успеха

Контроль качества – это не просто формальность, а необходимый этап производства OEM съемных защитных очков. На каждом этапе производства мы проводим контроль качества: от проверки входящего сырья до проверки готовой продукции. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, тестирование на ударопрочность, тестирование на устойчивость к царапинам. Мы также сотрудничаем с независимыми лабораториями, чтобы проводить более сложные тесты. Не стоит экономить на контроле качества – это залог успеха.

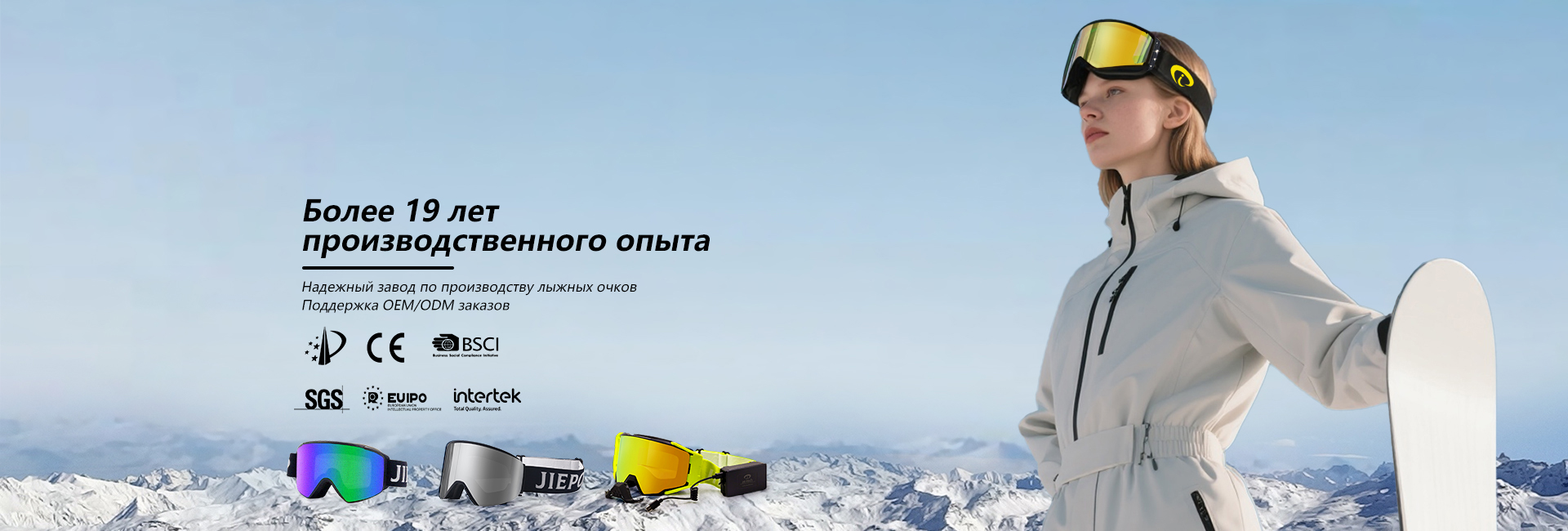

Работа с партнерами: ООО Гуанчжоу Люйци Аутдор Снаряжение

Нам часто задают вопрос о выборе поставщиков. Мы тщательно отбираем партнеров, с которыми работаем. Важно, чтобы поставщики были надежными, предлагали качественные материалы и имели опыт работы в данной сфере. Мы сотрудничаем с различными производителями линз, оправок и механизмов крепления. Наши партнеры – это не просто поставщики, это наши союзники в производстве качественной продукции. ООО Гуанчжоу Люйци Аутдор Снаряжение, с их производственной мощностью более 80 000 штук в месяц и опытом в производстве очков для различных видов спорта, является надежным партнером для OEM и ODM заказов.

В конечном счете, успех производства съемных защитных очков зависит от множества факторов: от качества материалов, от надежности механизма крепления, от точности размеров и от строгого контроля качества. Если у вас нет опыта в этой сфере, рекомендую обратиться к профессионалам. Это поможет вам избежать многих проблем и получить качественную продукцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FJ081 Plus Лыжные очки с электрическим подогревом

FJ081 Plus Лыжные очки с электрическим подогревом -

Мотоциклетная маска-FJ042A

Мотоциклетная маска-FJ042A -

FJ086 Лыжные очки с застежкой-молнией

FJ086 Лыжные очки с застежкой-молнией -

Спортивные модели JP812 полноразмерная

Спортивные модели JP812 полноразмерная -

Ретро-мотоциклетные очки FJ039

Ретро-мотоциклетные очки FJ039 -

FJ037 Магнитные лыжные очки

FJ037 Магнитные лыжные очки -

FJ077 Магнитные лыжные очки

FJ077 Магнитные лыжные очки -

FJ036 Магнитные лыжные очки

FJ036 Магнитные лыжные очки -

Спортивные модели JP813

Спортивные модели JP813 -

FJ072F Флип-магнитные лыжные очки

FJ072F Флип-магнитные лыжные очки -

Мотоциклетные защитные очки FJ065

Мотоциклетные защитные очки FJ065 -

Ретро-мотоциклетные очки FJ068A

Ретро-мотоциклетные очки FJ068A

Связанный поиск

Связанный поиск- Детские очки для мотокросса производители

- высококачественный рейтинг рыболовных очков

- Очки лыжные с съемными линзами производитель

- Оптом очки горнолыжные мужские

- Оптом рыболовные очки с диоптриями производитель

- Хорошие очки для мотокросса завод

- Горнолыжные очки фирмы завод

- Oem очки солнцезащитные велосипедные производитель

- Рейтинг горнолыжных очков завод

- Оптом лучшие велосипедные очки производитель